工业机器人从"机器换人时代"转变成"智能制造"

Published on:2020-04-10

人口结构的变化将是中国智能制造升级的长期驱动力

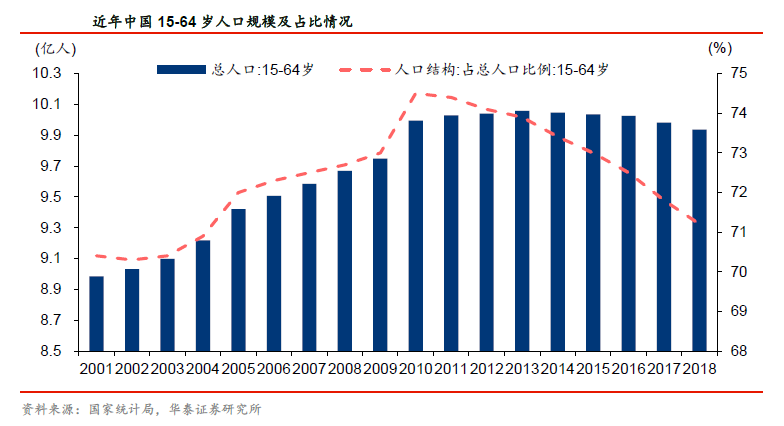

近年来随着经济快速增长、国内劳动年龄人口数量下降,劳动力供给拐点已经出现,人口红利逐步消失。据国家统计局数据显示,中国15-64岁劳动年龄人口比重自2011年开始下降,15-64岁人口绝对数量也自2014年进入下降阶段,2018年15-64岁人口较2013年峰值累计减少约1200万人。这种人口转变趋势在劳动力市场上反映为劳动力短缺、企业招工难、招工贵等现象。

劳动力成本不断上升催生了“机器换人”需求

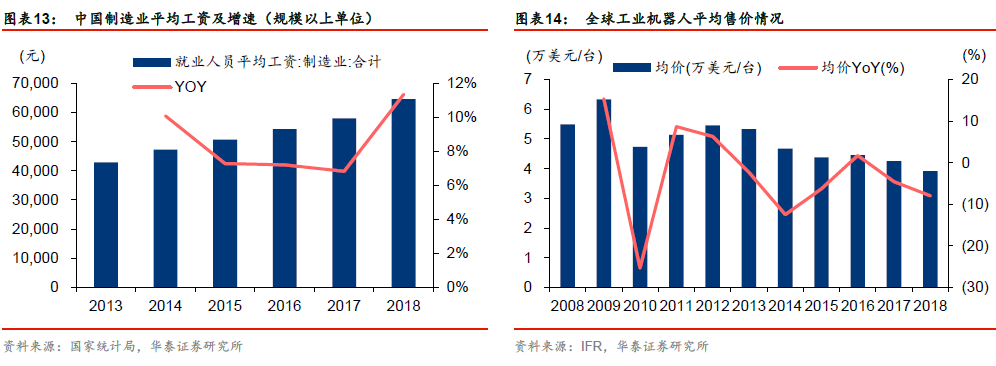

随着劳动年龄人口的逐渐减少,国内制造业(规模以上单位)职工平均工资也不断提升,国家统计局数据显示2018年中国国内制造业(规模以上单位)就业人员年平均工资为6.5万元,2013~2018年复合增长率为8.5%,制造业企业用工成本处于快速提升阶段。劳动力成本上升直接影响了制造业企业的健康发展和利润水平,自动化程度较低的劳动密集型生产企业人力成本日益增加,以自动化设备代替人工的需求迫切,在此背景下中国工业机器人市场进入了快速崛起。另一方面,自2012年以来全球工业机器人均价总体呈现稳中有降的趋势,人力成本上升叠加机器人成本下降,“机器换人”的经济性也逐渐凸显。

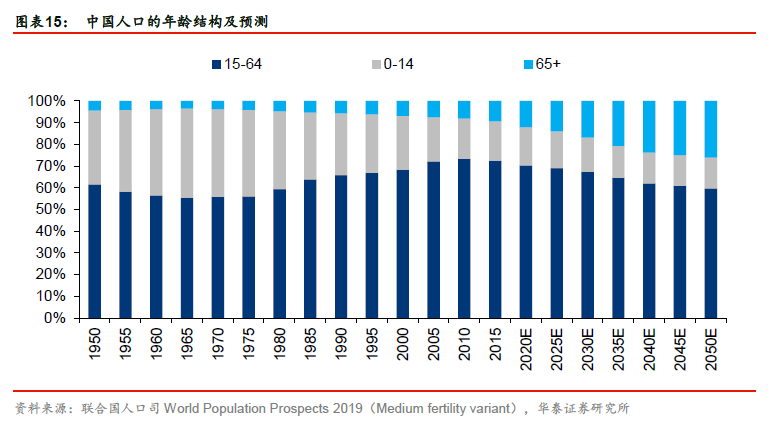

长期来看,中国人口老龄化、劳动年龄人口数量减少等问题依然严峻

长期来看,中国人口老龄化、劳动年龄人口数量减少等问题依然严峻

人口结构的变化或将成为中国智能制造升级的长期驱动因素。据联合国人口司预计,2020~2050年中国15-64岁劳动年龄人口的绝对数量和人口比重仍将会持续下降,65岁及以上老龄人口及占比则将不断攀升。随着社会人口老龄化问题的日益突出和年轻一代观念意识的转变,劳动力市场成本逐渐攀升或将成为难以避免的大趋势,制造业利用廉价劳动力竞争的模式亟待改变。在此背景下,我们认为2020~2050年机器替代人工或将成为确定性较高的长期发展趋势,国内对自动化、智能化设备的需求有望持续提升。

伴随技术发展,工业机器人对制造业的影响由“机器换人”变为“智能制造”

“机器换人”过程中工业机器人对企业的积极影响显著。纵观发达国家工业化进程,自动化设备作为提高生产效率的关键手段,其与工业制造技术相结合,在传统装备制造业生产方式的革命性变革进程中起到至关重要的作用。与人工相比,自动化制造设备具有工作效率高,制造精度高等特点,随着企业人工成本的不断上升,智能制造设备在帮助企业优化生产、提高产品质量的同时,帮助企业降低了运营成本,提升了利润。

我们认为未来工业机器人将不再是孤立的存在,智能制造装备发展的趋势方向是自动化、标准化、集成化和信息化,依托工业机器人等核心装备而形成的完整智能工厂将包括:智能仓储系统、智能搬运系统、智能机械设备、智能感知网络和信息整合平台等。主要的变化有三方面:

1)智能制造领域的技术不断升级迭代,新技术方向为智能制造通过传感、机器视觉等系统的应用,形成大数据的采集、反应和对未来的预测,在产品的开发和制造、产品的设计和制造、产品的质量和管理体系三方面形成有效闭环。

2)中国互联网发展水平领先全球,大量终端消费需求已经或即将被互联网化,这种趋势下就会倒推企业加快制造端的互联网化和智能化改造,互联网化的改造也是近年来智能制造行业技术改进的重要方向。

3)在此基础上,领先的业内企业正采用一系列的先进技术实现生产乃至整条供应链的数字化,构建数字化工厂、智能工厂。这些技术包括大数据分析解决方案、端至端的实时规划和互联、自控系统、数字孪生等。凭借这些技术,效率得以提升,企业能够批量生产高度定制化的产品。

在“机器换人”的基础上,技术的飞速进步正在为各行各业开启“智能制造”新需求。智能化工厂可以解决工厂、车间和生产线以及产品的设计到制造实现的转化过程,有效地降低了设计到生产制造之间的不确定性,提高产品的合格率和可靠性,缩短生产周期,实现效益最大化。在智能工厂中,机器社区将自行组织,供应链将自动相互协调,未加工的产品将向机器发送完成其加工所需数据,然后由后者将其变成商品,产品的开发和制造、产品的设计和制造、产品的质量和管理体系三方面形成有效闭环,各机器组直接在统一的信息化系统调度下进行工作,生产效率将得以进一步提升。在未来的竞争中,业内领先的自动化设备提供商将向数字化、信息化领域拓展,向客户提供整体智能工厂规划方案。

制造业企业智能制造升级的典型案例:富士康深圳“熄灯工厂”。据工业富联2018年报,在富士康熄灯工厂里,需要一个将设备与设备、设备与人、人与人连接的桥梁,富士康工业云平台(FiiCloud)承担了沟通的桥梁。它将海量设备连接至边缘计算及云端,目前已应用到表面贴装、数控加工、机器人、组装测试、环境数据采集等场景,目标是覆盖全行业数据采集。同时使用机器人+传感器的模式,开发出机器人AI的自感知、自诊断、自修复、自优化、自适应功能,从而提高产品良率,降低成本浪费。富士康采集核心数据并向上延伸至云网层、平台层、应用层、数据安全等领域。以深圳“熄灯工厂”为例,通过改造,该生产线从318个工作人员降低到38个工作人员,生产效率提升30%,库存周期降低15%。

部分制造业龙头企业的“智能制造”升级思路及布局

制造业细分行业:消费电子

代表企业:富士康

智能制造升级思路及布局:

1) 公司致力于提供以工业互联网为核心的产品设计、制造与服务技术,协助智能制造的产业转型,打造“智能制造+工业互联网”新生态。公司将“三硬三软”作为智能制造核心基础,三硬是工具、材料、装备;三软是工业大数据、工业人工智能、工业软件。

2) 凭借自身拥有的大量工业数据、工业互联网人才,投入使用以“熄灯工厂”为代表的离散制造无忧生产线,实现了组装、检测、激光焊接、抛光等主要工艺流程的全自动化生产。

3) 截至2018年公司及下属企业共拥有超过8万台的机器人,超过1,600条的SMT线,超过17万台的模具加工设备,超过5,000种的测试设备,第三方开发者超过3,000多位,拥有1,000个以上的APP,积累了大量工业数据。公司将在此基础上,凭借“云计算、移动终端、物联网、大数据、人工智能、高速网络+机器人及精密工具”的核心科技,串联“人流、过程流、物流、讯流、技术流、金流”的海量信息,建立起以数据驱动的应用平台,透过工业人工智能建立减少浪费、降低工时、全程无忧的工厂环境,应用于工厂、设施、开放场域等应用场景,最终改变产业生产模式。

4) 通过工业大数据以及工业人工智能的应用,基于工业互联网的精密工具智能制造在提升效益上,取得了立竿见影的效果,自动化效率提升15%,智能调机换线时间减少10%,实现加工生产过程中85%的智能补正。形成了智能工厂建设及改造的整体解决方案,具有较强的可复制、可应用、可推广示范效应。

制造业细分行业:汽车

代表企业:上汽通用

智能制造升级思路及布局:

1) 数字化虚拟仿真技术在开发/制造领域的集成应用:应用数字化虚拟仿真技术,不仅能够显著提升工作效率和质量、缩短项目交付的周期,降低物理验证成本,更能够提高项目整体质量。已被广泛应用于工艺设计优化、产线布局,设备性能/瓶颈工位精确分析,三维厂房管路结构干涉检查、人机安全评估,项目进度/交付质量有效监控等工作领域。此外通过不断集成,完善数字化资源环境,提升数字化开发能力,推动“数字化双胞胎”的实施,最终实现虚拟和现实的高效融合,使得online 设备运行数据与offline 电脑仿真数据能够实时互通。

2) 智能协作机器人应用:除了传统工业机器人大量应用外,上汽通用也在不断深化智能机器人的研究和应用,挑战复杂精密的自动化装配,提高场地利用率,降低运营成本。在上料准备工位应用智能协作机器人(FANUC绿色机器人),取消了传统的安全围栏,实现自然、安全、高效的人机互动协作。此外,在新工厂变速箱装配线上正在试点应用带力反馈的KUKA 智能机器人完成复杂的精密装配作业。

3) 能源大数据智能管理系统:进一步完善制造现场数据(设备、工艺、能源、人机互动等)的收集,将制造全过程数字化、透明化、目视化,形成虚拟现实融合的制造系统;通过全方位整合、优化现有的能源计量监控系统,实现能源计量电子化、能源管理系统化、能源使用科学化;指导节能减排,挖掘节能减排潜力。

4) 工厂物流人机料一体化:通过全局数字化系统平台的搭建,采集全过程多元实时数据,构建工业局域互联网。运用大数据分析、厂内定位技术和智能调度算法等手段,优化厂内物料运送路径,提升人员效率,最大化设备利用率,精益厂内库存,有效支撑数字化工厂构建。

5) 入厂物流智能集成平台:借助手机智能终端、北斗导航、电子围栏等工具,通过与供应商、承运商信息的互联互通,实现入厂运输全过程的实时动态监控,精准定位运输各环节风险,进而实现实时监控、智能预警、路线优化等功能,提升入厂运输运作效率,降低运输成本。

6) 全生命周期质量大数据分析预警平台:通过覆盖产品全生命周期和全业务链的质量大数据分析,提高产品质量,提升客户满意度。通过主机厂和供应商的数据共享,及时调整供应商过程参数,实现联动和预防。通过拓展售后大数据研究范围至保修期外,同时兼顾互联网舆情分析,实现售后质量问题提前预警,提前解决。通过经验教训管理系统将制造过程和售后相关问题导入至产品开发阶段,实现产品设计质量的稳步提升。

制造业细分行业:家电

代表企业:美的集团

智能制造升级思路及布局:

1) 公司致力于推动美的工业自动化和运动控制两大业务平台的整合与拓展。

2) 工业自动化业务平台业务覆盖生产工艺自动化、物流自动化和机器人服务,为美的各事业部完成50 多个自动化项目,广泛应用于焊接、搬运、码垛、视觉检测等诸多方面,应用主流系统达20 余种,有效提升美的集团智能制造水平,截至2018 年底已将机器人使用密度提升至 200 台/万人,未来将进一步提升至625 台/万人的发达国家水平。

3) 运动控制业务平台致力于核心部件及软件产品的研发与创新,通过收购整合拥有三十余年运动控制经验的以色列高科技公司Servotronix,现已拥有涵盖多轴运动控制器、伺服驱动器、伺服电机、编码器等一系列完整的且业内领先的运动控制产品,并在技术研发、生产制造等方面已逐步实现本地化、国产化,而且具备为机器人、数控、锂电池、3C、半导体、包装、印刷等行业提供完整系统解决方案的能力。2018 年通过中国和以色列跨国团队的协同研发,进行了多项产品研发,例如集成Codesys、OPC UA 以及WEB server 技术的新一代运动控制器softMC 系列产品,年销量上万台的第六代伺服驱动器CDHD2 系列产品,高性价比总线伺服驱动器BDHD2 系列产品,以及针对SCARA 和6kg 以下6 关节机器人所开发的专用伺服电机RM 系列产品。

Previous:工业机器人将会在疫情过后迎来新的发展机会

Next:特斯拉上海超级工厂内部自动化程序曝光